टाइटेनियमयसको असाधारण शक्ति, जंग प्रतिरोध, र हल्का गुणहरूको कारण विभिन्न उद्योगहरूमा अत्यधिक खोजी गरिएको सामग्री हो। यो सामान्यतया एयरोस्पेस, मेडिकल, र मोटर वाहन अनुप्रयोगहरूमा प्रयोग गरिन्छ। जब यो विशिष्ट कम्पोनेन्टहरूमा टाइटेनियमलाई आकार दिनको लागि आउँछ, दुई प्राथमिक विधिहरू प्रायः प्रयोग गरिन्छ: फोर्जिङ र कास्टिङ। प्रत्येक विधिको फाइदा र सीमितताहरूको आफ्नै सेट हुन्छ, यसले निर्माताहरूलाई दुई प्रक्रियाहरू बीचको भिन्नताहरू बुझ्न महत्त्वपूर्ण बनाउँछ।

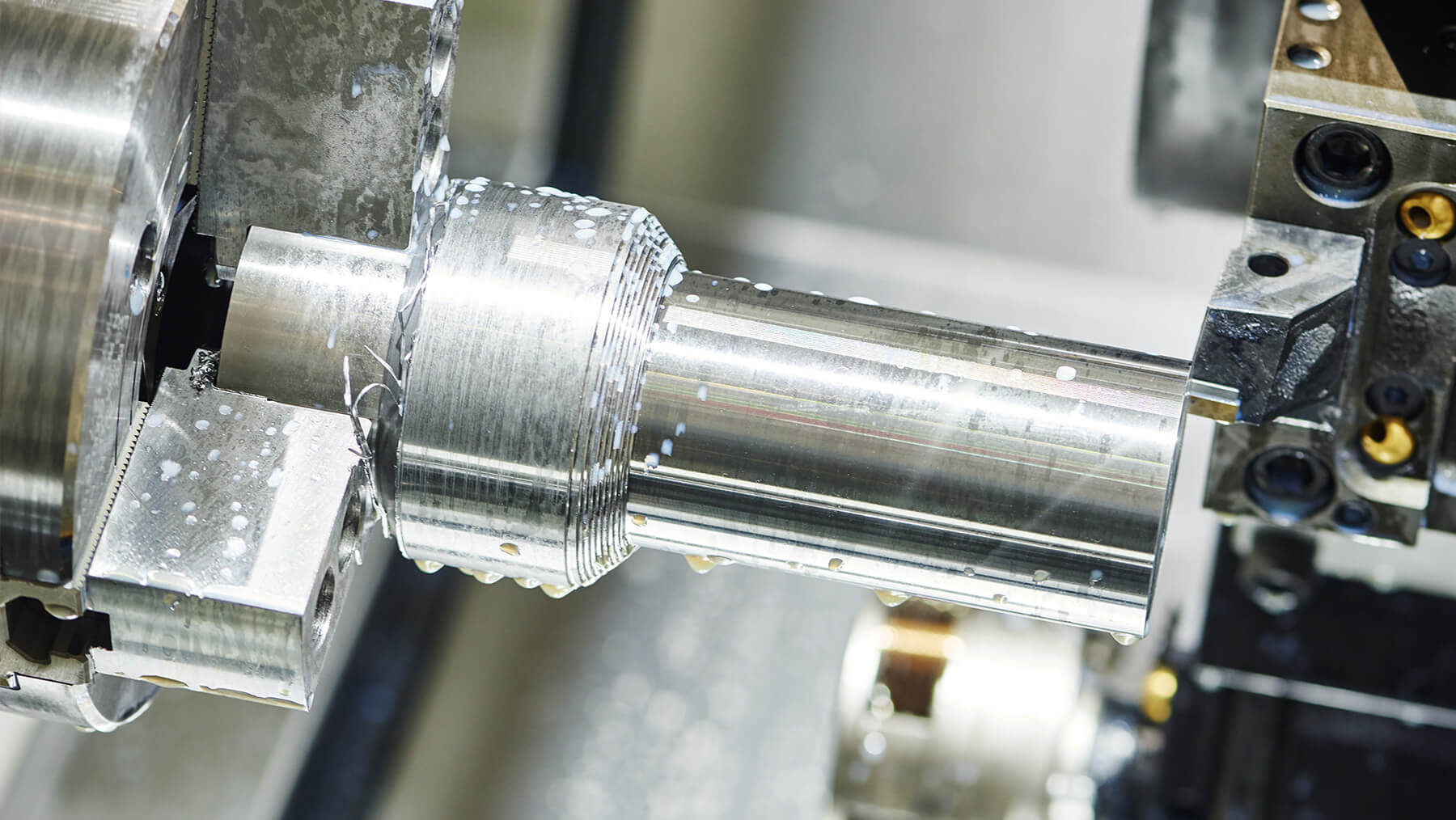

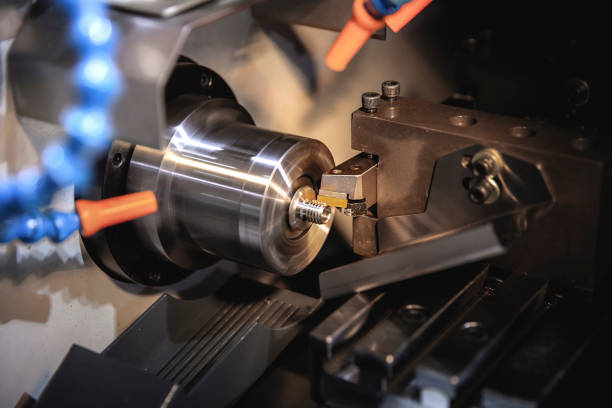

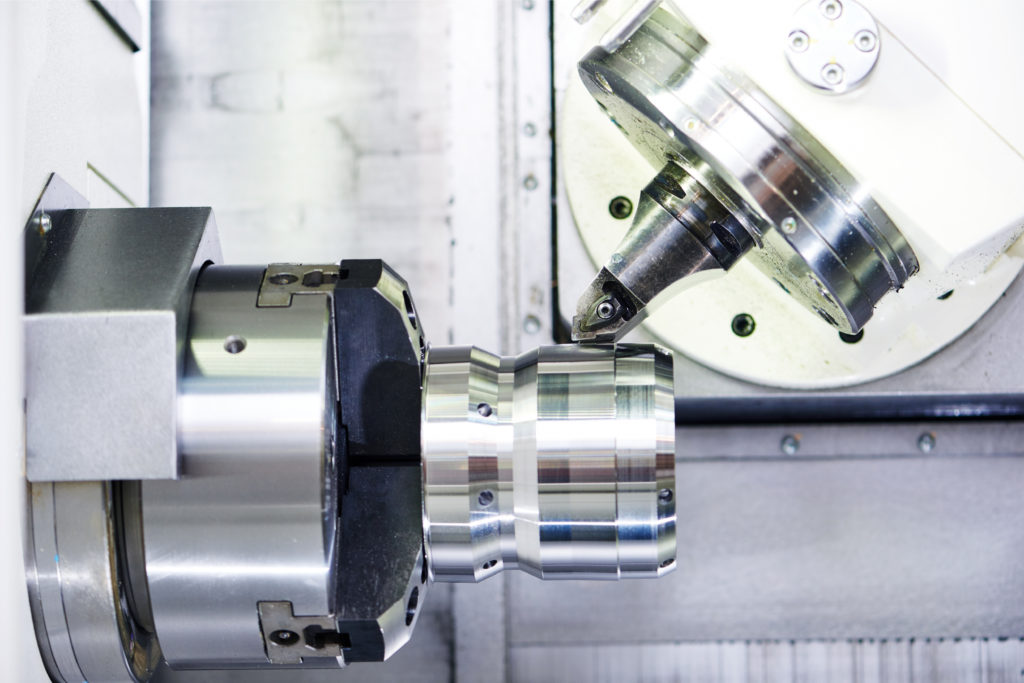

फोर्जिङ एक निर्माण प्रक्रिया हो जसमा कम्प्रेसिभ बलहरूको प्रयोग मार्फत धातुलाई आकार दिन समावेश छ। टाइटेनियम को मामला मा,फोर्जिङसामान्यतया सामग्रीको प्लास्टिसिटी बढाउन र विरूपण प्रक्रियालाई सहज बनाउन उच्च तापक्रममा गरिन्छ। परिणाम सुधारिएको मेकानिकल गुणहरू, जस्तै उच्च शक्ति र राम्रो थकान प्रतिरोध संग एक घटक हो। थप रूपमा, जाली टाइटेनियम भागहरूले प्रायः राम्रो अनाज संरचना प्रदर्शन गर्दछ, जसले तिनीहरूको उत्कृष्ट प्रदर्शन विशेषताहरूमा योगदान पुर्याउँछ। अर्कोतर्फ, कास्टिङ एउटा प्रक्रिया हो जसमा पग्लिएको धातुलाई मोल्डमा खन्याइन्छ र यसलाई चाहिएको आकारमा बलियो बनाउन अनुमति दिन्छ। जबकि कास्टिङ सामान्यतया जटिल ज्यामितिहरू र ठूला कम्पोनेन्टहरू उत्पादन गर्नको लागि एक अधिक लागत-प्रभावी विधि हो, यसले जहिले पनि जाली टाइटेनियम भागहरू जस्तै मेकानिकल गुणहरू र संरचनात्मक अखण्डताको समान स्तर प्रदान गर्दैन। कास्ट टाइटेनियम कम्पोनेन्टहरूमा मोटो अनाज संरचना र उच्च पोरोसिटी हुन सक्छ, जसले तिनीहरूको समग्र प्रदर्शन र विश्वसनीयतालाई असर गर्न सक्छ।

फोर्जिङ र बीचको मुख्य भिन्नताहरू मध्ये एककास्टिङ टाइटेनियमसामाग्री को microstructure मा निहित छ। जब टाइटेनियम नक्कली हुन्छ, प्रक्रियाले धातुको अनाज संरचनालाई घटकको आकार पछ्याउन पङ्क्तिबद्ध गर्दछ, परिणामस्वरूप अधिक समान र परिष्कृत माइक्रोस्ट्रक्चर हुन्छ। यो पङ्क्तिबद्धताले सामग्रीको मेकानिकल गुणहरू बढाउँछ र यसलाई थकान र क्र्याक प्रसारको लागि थप प्रतिरोधी बनाउँछ। यसको विपरित, कास्ट टाइटेनियम भागहरूले कम समान अनाज संरचना प्रदर्शन गर्न सक्छ, जसले मेकानिकल गुणहरूमा भिन्नता ल्याउन सक्छ र सम्भावित रूपमा कम्पोनेन्टको अखण्डतामा सम्झौता गर्न सक्छ। अर्को महत्त्वपूर्ण विचार प्रत्येक प्रक्रियासँग सम्बन्धित सामग्री फोहोरको स्तर हो।

फोर्जिङले सामान्यतया कास्टिङको तुलनामा कम सामग्री फोहोर उत्पादन गर्दछ, किनकि यसले धातुलाई पग्लने र ठोस बनाउनुको सट्टा नियन्त्रित विकृति मार्फत इच्छित रूपमा टाइटेनियमलाई आकार दिने समावेश गर्दछ। यसले फोर्जिङलाई थप दिगो र लागत-प्रभावी विकल्प बनाउन सक्छ, विशेष गरी टाइटेनियम जस्ता उच्च-मूल्य सामग्रीहरूको लागि। यसबाहेक, को यांत्रिक गुणहरूनक्कली टाइटेनियमकम्पोनेन्टहरू प्रायः कास्ट पार्टहरूको तुलनामा अधिक अनुमानित र एकरूप हुन्छन्। यो भविष्यवाणी उद्योगहरूमा महत्त्वपूर्ण छ जहाँ कम्पोनेन्ट विश्वसनीयता र प्रदर्शन अत्यन्त महत्त्वपूर्ण छ, जस्तै एयरोस्पेस र चिकित्सा अनुप्रयोगहरू। फोर्जिंग प्रक्रिया प्यारामिटरहरू नियन्त्रण गरेर, निर्माताहरूले उच्च स्तरको गुणस्तर र विश्वसनीयता सुनिश्चित गर्दै, विशिष्ट आवश्यकताहरू पूरा गर्न टाइटेनियम कम्पोनेन्टहरूको मेकानिकल गुणहरू दर्जी गर्न सक्छन्।

निष्कर्षमा, दुबै फोर्जिङ र कास्टिङ टाइटेनियमलाई विभिन्न कम्पोनेन्टहरूमा आकार दिनको लागि व्यवहार्य विधिहरू हुन्, प्रत्येकका आफ्नै फाइदाहरू र सीमितताहरूको साथ। कम लागतमा जटिल ज्यामितिहरू र ठूला भागहरू उत्पादन गर्नका लागि कास्टिङ बढी उपयुक्त हुन सक्छ, फोर्जिङले सामग्रीको माइक्रोस्ट्रक्चर र मेकानिकल गुणहरूमा उच्च नियन्त्रण प्रदान गर्दछ, जसले गर्दा उच्च शक्ति, राम्रो थकान प्रतिरोध, र सुधारिएको विश्वसनीयता भएका घटकहरू हुन्छन्। अन्ततः, फोर्जिङ र कास्टिङ टाइटेनियम बीचको छनौट अनुप्रयोगको विशिष्ट आवश्यकताहरू र लागत, प्रदर्शन, र स्थिरता बीचको इच्छित सन्तुलनमा निर्भर गर्दछ।

पोस्ट समय: अप्रिल-22-2024